塗装の技術 ~ 素材の保護と美観を高める

クルマの印象を与える要素の一つとして、車体の塗装があると言えます。塗装とは素材の表面を処理する手法です。自動車においては、美観を良くするだけでなく、錆びや腐食の防止、撥水性などの機能を与えます。

本稿では、塗装に関する歴史、市場に始まり、関連技術を概説します。顔料、架橋反応、自己修復塗料、フィルム加飾などの技術や、自動運転に対応する塗料についても述べます。前工程から検査までの塗装工程や、世界の車体の売れ筋の色、関連法令、業界団体にふれます。最後に塗装技術に関連した計測器を紹介します。なお、表面を処理する技術には自動車の部品でも適用されているメッキはありますが、表面を処理する技術の一部としての記述に留めています。改めて、別の機会で紹介します。

《本稿の記述は、筆者の知見による解釈や、主観的な取り上げ方の面もあることをご容赦ください。また、記載されている技術情報は、当社および第三者の知的財産権他の権利に対する保証または実施権を許諾するものではありません。》

塗装の位置づけ

塗装を含めて、表面処理とは金属、プラスチックスなどの素材表面を金属、有機物、酸化物、化合物などにより素材の特性とは別の特性を生み出す技術です。素材に耐摩耗性や耐食性、美観などの特性を与えます。表面処理には色々な手法があります。主な表面処理として、金属の被膜を生成するメッキ※1や溶射、非金属の被膜を生成するコーティングや塗装、アルマイト処理、化成処理などがあります。

素材(金属やプラスティック)の表面に金属を製膜する技術。「メッキ」とカタカナで表記されることが多いので、外来語と受け止められがちだが、漢字では「鍍金」と表記される。由来は諸説あるが、金を水銀に混ぜると、→ 金色が消える、→ 金が滅する、→ 滅金(めっきん)、→ 転じて鍍金となった、とされている。JISでは「めっき」となっている。

塗料の歴史

塗料の歴史は古く、有史以前は洞窟の壁画で確認できます。有志時代になると、ミイラの防腐剤として、天然アスファルトが使われています。その後の文明においても装飾用として数々の顔料※2が方案されています。

顔料とは着色に用いる水や油に溶けない粉末の総称(詳細は後述)。なお、溶剤にとけるものは染料で、布など繊維にしみこんで染める。

日本では古くから漆塗りの技術がありました。縄文時代の遺跡から発掘された装飾品に漆塗りの技法が使われた痕跡があるようです。英語で漆器のことを「japan(小文字)」とも訳されます。江戸時代には柿渋、にかわ(膠)、ベンガラなどが塗料として使われています。現在でも工芸品などで伝承されています。一方、日本における洋式塗料の始まりは「ペリーの黒船」がきっかけのようです。明治14年には日本ペイントの前身である「光明社」が設立され、洋式塗料が普及しました。なお、日本の特許一号は「錆止塗料及び其塗法」(錆止め塗料と塗り方)です。考案者は、日本化工塗料株式会社の創業者 堀田瑞松です。明治18年(1885)8月14日に特許が公布されたので、「専売特許の日」となっています。なお、特許制度が公布された明治18年4月18日を記念して、4月18日は「発明の日」となっています。

塗料の市場

塗料が使われる分野は多岐にわたっています。建築、構造物、船舶、自動車、電気製品、路面標示など様々です。塗料の出荷数量割合を図1に示します。自動車関連(新車、補修、路面標示)で約25%を占めています。

出典:日本塗料工業会 需要実績「2021年度需要実績見込みと2022年度需要予測」を元に作成

塗装の技術

塗装とは、対象物に塗料を塗ることです。目的は見た目(外観、意匠)、素材の保護(防食、劣化)、撥水性などの向上です。塗料の一般的な構成成分は顔料、樹脂、溶剤、添加剤です。顔料以外の成分を総称してビヒクル(vehicle)と呼びます。色付けるために顔料が含まれている塗料をエナメル、顔料を含まない塗料をクリヤと言います。

1 顔料

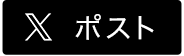

顔料を大きく分けると、「無機顔料」と「有機顔料」の2つに分けられます。無機顔料は、天然の鉱石や金属の酸化物などから生成された顔料です。有機顔料は石油などから合成した顔料です。塗料を始め広い範囲で着色剤として利用されています。無機顔料は「天然鉱物顔料」と「合成無機顔料」に分けられます。天然鉱物顔料の代表的なものに、黄土や孔雀石、群青などがあります。日本画でも使われています。合成無機顔料は、鉄や銅、鉛などの金属の酸化物から製造されます。代表的なものに、コバルト青や黄鉛、チタン白などがあります。18世紀頃以降に使用されるようになりました。その他の顔料として、光る蛍光顔料、「メタリック顔料」や「パール顔料」があります。「メタリック顔料」は細かく砕いたアルミ片が含まれていて、金属のような輝きが得られます。「パール顔料」は雲母(うんも)を細かく砕いた成分が含まれています。真珠のような光沢が得られます。顔料の体系は図2の通りです。

2 樹脂

塗膜の性能に影響する塗料の主成分です。塗料の密着性・平滑性・光沢・硬度などの特性を与えます。塗料の付着力を高めるためのエポキシ樹脂、光沢感が得られるアクリル樹脂など、使用目的や製品に応じて、成分が選択されます。

3 溶剤

粘性の高い樹脂を溶かして、顔料と混ざりやすくします。塗料が乾燥したら塗膜に残りません。従来、主として有機溶剤が使用されていましたが、近年、水溶性塗料へ急速にシフトしています。

4 添加剤

塗料や塗膜の性能を維持向上させる役目です。硬化促進、沈殿防止、可塑化、色別れ防止、平滑化、紫外線吸収などを目的として添加されます。

自動車の塗装工程

自動車の塗装工程について解説します。

自動車の塗装はボディの状態から表面を化成処理し、その後に基本的な塗料工程として、下塗り、中塗り、上塗り、クリアコートが行われます。図3は塗膜の構成と膜厚の例です。

1 前処理

金属の表面に塗料が密着しやすい処理を施します。付着した油分の脱脂やほこりの除去、表面の調整、水洗を行います。表面の調整は化学処理(化成処理)を行うことで、塗料の密着性や耐食性を高める被膜を生成します。

2 下塗り

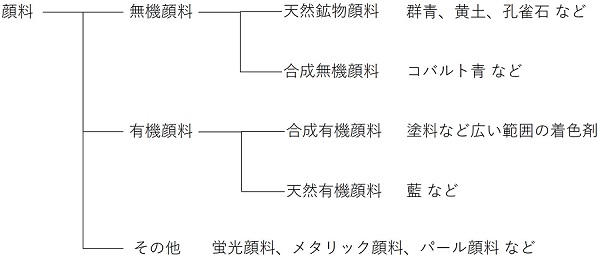

ボディの防錆を目的として行われます。電着塗装と言われる手法が使われます。1960年代に考案されました。水溶性の塗料を溶かした槽にボディを浸漬させます。槽に浸した電極との間に直流電圧を印可し、ボディに塗料を析出させます。塗料側をプラス電荷とする手法はカチオン(cation)電着塗装と呼ばれます。逆電荷の場合はアニオン電着塗装と呼ばれます。アルミニウムなどの塗装で使われます。アニオン電着塗装では塗膜が酸性を示すので、鉄系の自動車ボディには向かないです。図4はカチオン電着塗装の原理です。

図5はカチオン電着塗装の設備例です。ハンガーに吊るされたボディが塗料の槽に浸漬される状態です。

3 中塗り

サーフェイサと呼ばれ、上塗りの密着性を高めることに加えて、電着塗装に対する紫外線の耐久性を向上させ、飛び石などの衝撃を緩和する役目があります。図6は中塗り以降のロボットによる塗装工程の一例です。

4 上塗り

ボディカラを塗装する工程です。

5 クリアコート

最後の行程です。光沢感を出し、塗装面の保護膜も兼ねています。メタリック塗装やパール塗装では上塗りとクリアコートを複数回重ね塗りされます。

6 検査

車体のすみずみに光をあてて、塗装が均一かどうか、異物が付着していないかどうかを確認します。不具合がある場合はポリッシャーで磨きます。近年、画像認識を活用した検査装置も導入されています。

塗装工程においては上記の行程に加えて、途中の工程間で、鋼材の合わせ面や溶接で発生する段差をなくすシール剤の塗布やボディの底面に飛び石からの傷を抑制するアンダーコートを施します。

塗装に関連する技術やトピックス

1 架橋反応

車体に付着した塗料を熱による架橋反応で強固な塗膜を形成します。架橋反応は、鎖状構造の高分子(塗料)を物理的、化学的な性質を変化させることです。分子の所々を結合させて耐候性や耐摩耗性などを向上させます。図7は架橋反応のイメージです。

2 水性塗料化

大気汚染の原因となるVOC(Volatile Organic Compounds:揮発性有機化合物)の発生要因を分析すると図8となります。左側は発生源別の排出割合です。塗料からの排出が一番多いです。右図は業種別の排出割合です。自動車関連の輸送用機械器具製造業と自動車整備業を合算すると最も多くなります。塗料に含まれるVOCを低減するする技術として、塗料の有機溶剤を水性化にすることが進んでいます。一方、水性化に伴い、塗装ブースの空調や排気処理でエネルギの消費が増えることから、CO2の排出が増大し、カーボンニュートラルに相反することになります。そのため、塗装工程の集約化など新たな手法が導入されています。

出典:環境省 揮発性有機化合物(VOC)排出インベントリ「揮発性有機化合物(VOC)排出インベントリ報告書(令和3年度)」より作成

3 自己修復塗料

車体についた小さい傷が自然に直る塗料の技術です。一部の車種で採用されています。日常の使用で付いた、ひっかき傷程度でしたら、時間が経つと元の塗膜並みに復元します。但し、塗膜がはがれた傷の場合は復元しません。この技術は携帯電話でも採用されました。図10は自己修復塗料のイメージです。

4 エアレス塗装機

車体の塗装工程では塗料を、高圧空気を用いた、いわゆるエアスプレーで吹き付けることが主流の手法です。この方式では、噴霧した塗料が車体に付着させる割合を高めることが難しく、また、付着できなかった塗料の回収が必要です。最新の技術では、エアスプレー方式ではなく、静電気により塗料を車体に付着させる技術が考案されています。その結果、塗料の付着率が向上するとともに、CO2の削減、回収装置の小型化が実現できています。

5 車体の色と売れ筋

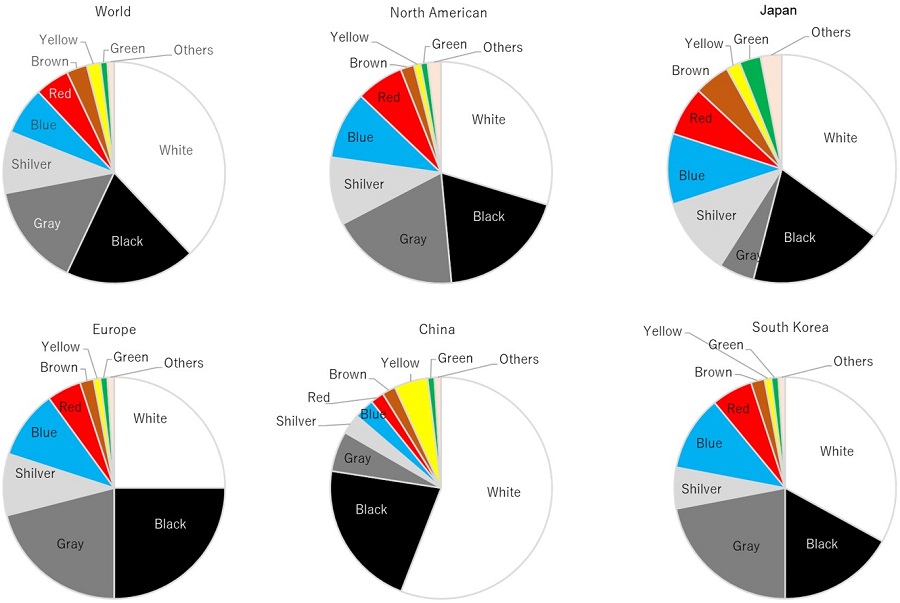

米国の塗料メーカ「AXALTA COATING SYSTEMS(法人名:アクサルタ コーティング システムズ合同会社)」が、世界で販売されている車両色の割合を「Global Automotive 2020 Color Popularity Report」で公開しました。この報告書は毎年発行され、主要な国や地域の売れ筋が判ります。世界中の割合は白が38%で10年連続の1位です。以下、黒(19%)、グレー(15%)、シルバー(9%)の順です。日本は白(35%)、黒(19%)、シルバー(11%)となっています。図11は各国、地域の割合です。

出典:AXALTA COATING SYSTEMS「Global Automotive 2020 Color Popularity Report」を元に作成

https://filecache.mediaroom.com/mr5mr_axaltacoatingsystems/177387/2019AxaltaColorPopularityReport.pdf

6 色コード

車体の塗装色は車検証に記載されていません。車種の型式番号を表示するプレートに記載されています。メーカや車種によってプレートの場所は異なっています。エンジンルーム内やドア部など様々です。例:ホンダ オデッセイハイブリッド プレミアムヴィーナスプラック・パールの場合、色コードは「NH820P」と表記されます。

7 色見本

自動車補修用の色見本帳を日本塗料工業会が毎年発行しています。名称は「****年度版オートペイントカラーズ」です。有料で販売されています。また、JISや各種団体が規定する色などを収録した「塗料用標準色」も隔年で発行されています。図12は色見本のイメージです。

8 補修用塗装の市場

近年の自動車は安全安心システムの装備が普及し事故が減っています。さらに、車体の鋼板に高張力鋼板が使用されているので、熱の影響を受けやすい従来の板金塗装を適用することが難しくなっています。修理箇所のパネルごと交換する作業が増えているようです。その流れで車の補修が減り、修理業者の事業環境は厳しさを増しています。

9 塗装を使わないフィルム加飾技術

4輪車や2輪車の塗装工程に関係する二酸化炭素(CO2)の排出量が多くを占めることから、溶剤を使わない技術として、フィルムを貼る「カーラッピング」が注目されています。塗装工程の削減や意匠を凝らすことができます。既に、自動車を購入後にカスタマイズとして施工する事業者もあります。多彩な色の選択やグラデーション、テクスチャが可能です。現状では塗装に比べて耐久性に課題があるようですが、カーボンニュートラルな技術として進展するでしょう。

10 塗装を使わない部品製造技術

自動車用部品の製作においても、塗装を使わない技術の開発や採用が進んでいます。主な技術として、原着成形、フィルムインサート成形、インモールド成形などがあります。表1は各工法の概要です。

| 工法名 | 工法の概要 |

|---|---|

| 原着成型 | 着色された樹脂を用いて射出成型します。塗装することなく製品を製造できます。 |

| インモールド成形 | 金型にフィルムを供給し、金型を閉じた後、射出成型します。 |

| フィルムインサート成形 |

フィルム金型で成形し、外形等を加工します。加工した材料を金型にセットし、 射出成型します。インモールド成形よりも深い形状の部品に適用できます。 |

| インモールド塗装 | 金型で部品を成形した後に金型を少し開いて塗装を注入し部品の表面に塗膜を形成します。 |

11 自動運転に対応する塗料

ADAS※3や自動運転に対応するセンサとしてミリ波レーダ※4やLiDAR※5などが適用されます。それらのセンサから期待される塗料が開発されています。ミリ波レーダはバンパーなどの内側に実装されるため、ミリ波を透過しやすい塗料が求められます。銀色やメタリック塗料に含まれるアルミニウムの粒子がミリ波の透過を阻害しない塗料が開発されています。LiDARにおいては、レーザー光の反射を検出信号としているため、反射率が低いと検出精度に影響します。特に、カーボンブラックが含有していると顕著のようです。そのため、カーボンブラック並みの成分が開発されています。

(Advanced Driving Assistant System)先進運転支援システム。ADASや自動運転の関連記事は以下。

- 2021年1月公開:「自動車の安心・安全を評価する仕組み〜日本の自動車アセスメントJNCAP」

- 2021年7月公開:「自動運転を支える技術~安心安全技術の進化」

ミリ波帯の電波を対象物に照射し、距離、速度、角度を検出するレーダ。

(Light Detection and Ranging)光による検知と測距。

12 車体の色と保険料

海外での調査研究によると、自動車の事故率が車体色によって有意差があるとの報告があります。なお、車体色の違いによる保険料の差はないようです。

13 塗料に係る法令

塗料は溶剤、顔料、樹脂など、多くの化学物質で構成されています。人体や環境へ影響する可能性があります。そのため、経済産業省、環境省、厚生労働省などが所管する多くの法令で規制されています。塗料を設計することから始まり、生産、販売、使用、廃棄など、あらゆる面で関係する法令が定められています。表2は関係法令(一部)です。

| 行程 | 関係法令 |

|---|---|

| 設計 | 化学物質の審査及び製造等の規制に関する法律、労働安全衛生法、都市計画法、PRTR法 |

| 生産 |

化学物質の審査及び製造等の規制に関する法律、労働安全衛生法、消防法、毒物及び劇物取締法、 高圧ガス保安法、作業環境測定法 |

| 貯蔵 | 消防法、毒物及び劇物取締法、高圧ガス保安法 |

| 販売 |

化学物質の審査及び製造等の規制に関する法律、労働安全衛生法、毒物及び劇物取締法、外為法、 麻薬及び向精神薬取締法、化学物質排出管理促進法、消防法 |

| 輸送 |

道路運送車両法、航空法、船舶安全法、海洋汚染防止法、消防法、外為法、麻薬及び向精神薬取締法、 化学物質排出把握管理促進法 |

| 塗装作業 |

労働安全衛生法、化学物質の審査及び製造等の規制に関する法律、PL法、食品生成法、家庭用品規制法、 消防法、有機溶剤中毒予防規則、悪臭防止法、特定業務健康診断、VOC排出規制 |

| 廃棄 | 廃棄物処理法、化学物質排出把握管理促進法、毒物及び劇物取締法 |

| 管理全般 |

環境基本法、大気汚染防止法、水質汚濁防止法、悪臭防止法、土壌汚染対策措置法、オゾン層保護法、 海洋汚染防止法 等 |

化学物質排出把握管理促進法では、化学物質排出移動量届出制度(PRTR:Pollutant Release and Transfer Resister)の対象となる化学物質が指定されています。また、安全データシート制度(SDS:Safety Date Sheet)があります。塗料を出荷する際、含有する成分の割合や有毒性、取り扱いの留意点などを表示する必要があります。安全データシート制度は平成23年度まで、MSDS(Material Safety Data Sheet:化学物質等安全データシート)と呼ばれていましたが、国際的に整合するためSDSへ改称されました。

14 塗装業界の関連団体

塗装に関連した分野で多くの団体が活動しています。以下、主要な団体を列挙しました。活動内容は各団体のサイトをご覧ください。

日本塗装技術協会、自動車技術会、日本化学会、色材協会、日本塗料工業会、日本塗装工業会、表面技術協会、日本塗装機械工業会、高分子学会、日本工業塗装協同組合連合会、日本自動車車体工業会、日本防錆技術協会、材料技術研究協会、日本レオロジー学会、日本印刷学会、日本建築仕上学会、日本塗料検査協会、日本油化学会、腐食防食学会、静電気学会、粉体工学会、日本粉体工業技術協会、国際工業塗装高度化推進会議、エポキシ樹脂技術協会(順不同)

関連計測器の紹介

塗装技術に関連した計測器の一例を紹介します。

その他の製品や仕様については 計測器情報ページ から検索してください。

おわりに

自動車の塗装は、「持続可能な開発目標(SDGs※6)」に対して多くの関りがあります。また、CASE時代※7においても関係性が高まっています。従来、求められてきた車両の美観を高め、素材の保護する機能だけでなく、あらゆる課題に対応する技術として着実に進化することを期待しましょう。

(Sustainable Development Goals)2030年までに達成すべき17の国際目標と169の達成基準。エスディージーズと呼称。

Connected(コネクティッド)、Autonomous(自動化)、Shared(シェアリング)、Electric(電動化)の頭文字をとった造語。

自動車関連の他の記事は こちらから