自動車トランスミッションへの期待~まだまだ進化が続く

自動車のトランスミッション(変速機)はエンジンの動力を車輪に伝える主要な機能です。内燃機関はエンジンが一定回転数範囲でないと安定した特性にならないため、トランスミッションによって、エンジン回転数が最適な領域となるように設定されています。車両の電動化において、特にピュアEV車ではトランスミッションが搭載されないことが主流となっています。しかしながら、今後、トランスミッションは基本機能である「変速」だけでなく、燃費改善や車両の走行性能を向上させるために駆動モータとの連携も必要になってくるでしょう。

本稿では、自動車用のトランスミッションに関する基本的な技術を紹介します。まず、トランスミッションの歴史を述べ、その後に、トランスミッションの原理、基本構造を説明します。代表的な方式であるMT(Manual Transmission)でクラッチの構造や作動イメージを図解します。その他の方式としてAMT(Automated Manual Transmission)、DCT(Dual Clutch Transmission)、ステップAT(Automatic Transmission)、CVT(Continuously Variable Transmission)についても述べます。各方式の特徴的な技術としてシンクロメッシュ機構、プラネタリーギヤセット、トルクコンバータ、トロイダル式CVTおよびTCU(Transmission Control Unit)などを説明します。最後にトランスミッションの開発で使用される計測器を紹介します。

《本稿の記述は、筆者の知見による解釈や、主観的な取り上げ方の面もあることをご容赦ください。また、本稿に記載されている技術情報は、当社および第三者の知的財産権他の権利に対する保証または実施権を許諾するものではありません。》

トランスミッションの歴史

実用的なガソリンエンジン自動車として製作されたのは、1885年 ベンツのベンツ・パテント・モーターカー(Benz Patent Motorwagen)です。車種名がパテントとなっているのは、特許を取得した車両だったからです。

この車両のトランスミッションは現在のトランスミッションのように多段ではなく、1段の変速比でエンジンの回転を減速して車軸を駆動していました。欧州や米国において、エンジンの進化に合わせて、トランスミッションの技術開発が進められました。特に注力されてきたのは、いわゆる、オートマチックトランスミッション(Automatic Transmission:以降 ATと呼称)の開発です。世界最初の大量生産車となった1908年「T型フォード」では、オートマチックトランスミッションに近い構造となっていました。

その後も技術開発が進み、現在のATでは主流となっている「トルクコンバータ」が開発され、可変変速比のCVTやマニュアルトランスミッションのAT化も推進されました。また、最近のATは変速比が多数段(10段など)となった機構も採用されています。以上の技術については後ほど解説します。日本においては、1960年代からATの採用が始まりました。ホンダが開発したATは当時の特許を独自技術で回避した構造となっていました。「ホンダマチック」として商標登録されています。現在の日本における新車のAT比率は99%を超えています。MTの設定がない車種も多くあります。なお、普通運転免許を新規に取得した70%がAT限定となっています。

トランスミッションの原理

トランスミッションには二つの機能が必要です。一つ目はエンジンの回転を車軸に伝える発進時の機構です。この機能がないと止まっている車両にエンジン回転を伝えるとエンジンは止まってしまいます。二つ目はエンジンの回転数を減速し、適切な回転数で車軸を回すことです。図3は駆動方式毎のトランスミッションの位置付けです。

トランスミッションをドライバの操作で分類すると、3ペダルと2ペダルとに分けられます。3ペダルは、アクセル・ブレーキ・クラッチで構成されます。2ペダルはアクセルとブレーキだけです。2ペダル式は変速を自動で行う構造となっており、各種の方式が採用されています。各方式の構造は表1となります。トランスミッションの方式は各国の交通文化や道路環境によって使い分けられます。例えば、ドイツではアウトバーンがあるので、DCTが採用されています。中国ではステップATが主に採用されているので、VWゴルフの欧州向けはDCTが主流ですが、中国向けはステップATが採用されています。日本ではステップATが主流です。それでは、各方式について解説します。

| 発進時の機構 | 変速機構 | |

|---|---|---|

| MT | 単板クラッチ | 並列2軸のギヤセット |

| AMT | ||

| DCT | 2重クラッチ | |

| ステップAT | トルクコンバータ | プラネタリーギヤセット |

| CVT | ベルト・プーリ |

1 MT(Manual Transmission)

ドライバの操作により変速します。望む変速段をレバーで選択します。図5はMTの基本構造です。変速段は1~4速または5速が一般的ですが、スポーツタイプの車種では7速もあります。かつて、1~4速の変速段に加えて、LowとHighの2段変速比を組み合わせ、都合8段のMTも存在しました。変速部は変速段数に応じたギヤとギヤとの切り替えがスムーズに行えるシンクロメッシュ機構が採用されています。エンジンの出力軸とトランスミッションとの間にクラッチ機構があります。

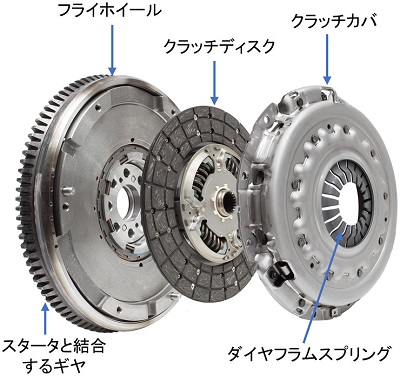

図7はクラッチの構造です。主要な部品はクラッチディスク、ダイヤフラムスプリング、クラッチカバです。図7はクラッチの動作原理を示しています。左側の図はクラッチ板をフライホイールにダイヤフラムスプリングで押し付けて接合した状態で、エンジンの出力をトランスミッションへ伝達します。右図はドライバがクラッチペダルを踏んだ状態です。クラッチ板がフライホイールから離れ、エンジンの出力とトランスミッションとは切り離されます。

図8は変速の動作を示しています。シフトレバの操作によって、フォークがギヤを移動させて変速段が決まります。リバースは出力軸を逆回転させるギヤを経由します。

シンクロメッシュ機構について解説します。変速する際、ギヤがスムーズにかみ合うようにするための機構です。図9はシンクロメッシュ機構の構造と作動イメージです。スリーブとギヤとの回転数が同じでないと結合が難しいため、シンクロメッシュ機構で回転数を同じにします。フォークによってギヤが軸方向に移動します。スリーブのシンクロメッシュ機構が摩擦力でギヤを同じ回転数にするように作用し、スリーブとギヤがかみ合い易くなります。なお、図示していませんが、リバースギヤにはシンクロメッシュ機構は装備されていません。停車中にギヤを操作するため、ギヤは回転していないからです。

2 AMT(Automated Manual Transmission)

トランスミッションの本体はMTの基本構造と同じですが、ドライバが行う変速の操作を自動化した機構です。変速段を操作するシフトレバとクラッチとの断続をECUが油圧やモータを制御して切り替えます。MTに簡単な機構を付加するだけでAT化ができます。図10はAMTの基本構造です。クラッチとフォークとを油圧やモータで制御します。欧州ではMTが主流なので多くの小型車に採用されていますが、日本の採用例は少ないです。AMTのメリットはMTと同じく伝達効率に優れていることです。デメリットは加速中にクラッチを切って変速するため、その間に動力が伝わらないので、加速が鈍るように感じることです。このことが、日本で普及しない理由かもしれません。

3 DCT(Dual Clutch Transmission)

モータースポーツの車両で採用されていましたが、近年、スポーティタイプの車種でも採用されています。欧州では多くの車種に適用されています。図11はDCTの構造例です。クラッチと変速機構が2組あります。奇数変速段と偶数段変速を交互に接続して変速します。例えば、1速から2速に変速する場合、偶数側の2速を待機状態にしておき、1速側のクラッチを切り、2速側のクラッチを接続し切り替えます。奇数側と偶数側の変速ギヤを選択する基本構造はMTと同じです。

4 ステップAT

トランスミッションでは主流のATです、他のATと区別するためにステップATと呼称されています。変速部に複数のプラネタリーギヤセットを使用します。エンジンとの接続はトルクコンバータかクラッチが使用されます。プラネタリーギヤセットの基本構成は図12です。リングギヤ、プラネタリーギヤ、サンギヤで構成されます。また、プラネタリーギヤは各々が結合され、サンギヤの周りを回転します。

図14のステップATではプラネタリーギヤセットが複数個使用されています。変速段の選択は、入力側にあるクラッチとプラネタリーギヤセットのリングギヤをクラッチで切るかつなぐかで行われます。

図15で、4段変速として、各変速段のクラッチ状態と入力から出力までの伝達を1速から4速、リバースで示します。

ステップATで必要な機構としてトルクコンバータがあります。図16はトルクコンバータ外観、図17はトルクコンバータの構成部品です。エンジンの回転をトランスミッションに伝える機構です。通常「トルコン」と呼称されます。基本的な考え方を扇風機で例えると、2台の扇風機を準備し向き合うように置きます。片方の扇風機だけを動かすと通電されていない反対側の羽が回ります。この原理をオイルの中で実現しています。MTのようにクラッチが不要なため、ギヤの切り替えを自在に行うことができます。

図18はトルクコンバータの構造です。内部は自動変速機専用オイル(ATF:Automatic Transmission Fluid)で満たされています。エンジンの回転でトルクコンバータの外装と一体となったポンプインペラが回転し、油の遠心力によりタービンが回転します。タービンはアプトプット軸と一体となっているのでトランスミッションへ回転を使えます。この状態では一般的な流体継ぎ手となるので、伝達効率が低いですが、ステータの羽根によりタービンで発生した油圧がポンプインペラを回転させる作用となり、インプットシャフトからの力を増大させてアウトプットへ出力できます。

タービンの回転数が高まると、ステータはワンウェイクラッチの働きでタービンとほぼ同じ回転数で回ります。トルク増大機能があっても、インプットの回転数に対してアウトプットの回転数は流体の損失等により同じ回転数となりません。そこで、伝達効率を最大限にするため、ロックアップクラッチでインプットとアウトプットを締結します。ロックアップの頻度を高めると燃費が改善します。以上からトルクコンバータの役割をまとめると、車両が停止状態から発進するためのクラッチの働きと、エンジンのトルクを増大させる働きとなります。

日本で最初に自社製のトルクコンバータを採用したステップATの自動車を製作し販売したのは、現在の事務機器メーカである株式会社オカムラです。詳細は以下のサイトをご覧ください。

https://www.okamura.co.jp/company/history/mikasa/index.html

5 CVT(Continuously Variable Transmission)

減速比を連続的に変化させる機構のトランスミッションです。図19はCVTのカットモデルです。考え方は古くからあり、身近な製品ではスクータに採用されてきました。二つのプーリに掛けられたベルトをプーリの径を油圧で制御し変速比を連続的に変えます。プーリはシンバル状の部品2枚で構成され、片方は軸と固定されていますが、もう一方は軸方向に油圧でスライドします。溝の幅が変わることで、ベルトが巻き付く部分の径が変化します。ベルトは金属チェーンと金属ベルト方式がありますが金属チェーンが主流です。なお、両方式には違いがあり、金属チェーンは引っ張る力で出力軸を回しますが、金属ベルトは押す力で出力します。

図20はCVTの動作原理です。エンジンの回転が入力されるドライブプーリと車軸へ出力するドリブンプーリで構成されています。ギヤ比を高くする時は、左図のように、ドライブプーリは油圧により溝が狭くなるのでベルトが巻き付く径が大きくなります。ドリブンプーリは溝が広くなるので、ベルトが巻き付く径は小さくなります。ギヤ比が高い時は右図となり、プーリの動作は逆となります。各プーリを制御する油圧はECUによって行われ、アクセルペダルの組み込み量やエンジン回転数、車速に応じて最適に制御されます。

その他のCVTとして、日産で採用された方式があります。構造は図21です。傾斜部がトロイダル曲線で加工された2つのディスクでローラを挟む構造です。図22はトロイダル式CVTの変速原理です。ローラを傾けることで、ディスクとローラとが接する位置が変わり、変速比を制御できます。ローラとディスクとの接点は、圧力が加わるとせん断力が高まるオイルを使い動力が伝達できます。

6 TCU(Transmission Control Unit)

図23はDCTシステムの構成例です。DCT関連のセンサやソレノイド、車両信号等により変速制御を行います。

7 各種トランスミッションの比較

各種のトランスミッションを紹介してきましたが、各々の比較を筆者の主観でまとめました。

| MT | AMT | DCT | ステップAT | CVT | |

|---|---|---|---|---|---|

| 変速時のショック | ドライバによる | △ | ○ | ○ | ○ |

| 変速スピード | ○ | △ | ◎ | ○ | ○ |

| 伝達効率 | ◎ | ◎ | ○ | ○ | △ |

| コスト | ◎ | ◎ | △ | ○ | ○ |

| 重量 | ◎ | ◎ | △ | △ | △ |

関連計測器の紹介

その他の製品や仕様については 計測器情報ページ から検索してください。

おわりに

トランスミッションは自動車の発展とともに進化してきました。自動車にとって今後の最重要課題であるカーボンニュートラルに対応するため、トランスミッションの基本機能は変わらずとも、技術進化は続くでしょう。

自動車関連の他の記事は こちらから